人口、粮食、能源和环境问题均是当今世界面临的重大问题,人口增长导致对能源需求量增大,使得能源供应紧张状况愈加恶化,节能技术成为缓解能源紧张局面的重要手段,得到世界范围的普遍重视。在众多的节能技术中,热泵余热回收技术以其运行平稳、操作方便并且高效节能和具有显著经济效益的特点引人注目,非常适合在余热资源丰富的场所应用。

一、油田用热状况及余热资源分析

在油田生产过程中一方面需要消耗大量的能源。首先,油田在从产出到成为成品原油输出系统的过程中,原油的脱水和外输都需要加热,有向井口提供热水、对油水混合液加热、对成品原油加热等三种用热需求。其次是稠油,稠油集输工艺主要包括掺热水、掺稀油和三管伴热三种流程,相应的加热炉也分为稠油加热炉、稀油加热炉和热水炉三类。由于其粘度较高,必须加热降粘之后才可以外输。另外,生产厂矿的宿舍、值班房间、泵房等的采暖用热。

目前这些用热需求基本是以天然气和原油为燃料的水套加热炉提供的,原油加热的温度范围为40~70℃,这种形式的能量利用方式实际是采用燃烧高品位能源获得低品位热能,有用能效率较低。即使不考虑有用能效率的问题,这种加热炉的一次能源利用效率约为85%。 另一方面在油田生产过程中产生大量温度较高的含油污水,我国油田每天含油污水日产量为 190 万方(来自 1998 年陆地油田统计数据),海上油田每年含油污水排放4648万吨(2000年中国海洋环境质量公报)。随着油田的开发进入中后期,油井的含油污水量越来越大,诸多的加热过程需要耗费大量的能量,我国油田含油污水的余热回收潜力巨大,这就需要对油田生产节能深入研究,节约原油在集输过程中的能耗,降低成本。 如上所述,由于石油生产系统存在大量的低温余热,同时又需要大量的温度较低的用热需求(温度高于余热温度30- 40℃),吸收式热泵余热回收技术,不仅适合于回收这种水平的低温余热,同时所提供的热能适合于石油生产系统的用热温度要求,将吸收式热泵应用于石油生产系统,在技术上是可行的,而且已经在类似的系统中有实际应用的案例。如胜利油田应用吸收式热泵回收油田生产系统余热,用于住宅小区供暖和油田生产用热,取得了良好的经济效益和社会效益。

二、油田污水余热利用市场情况分析

以胜利油田为例,油田的含油污水在夏季可以达到57℃,在冬季可以达到53℃,目前油田日产含油污水30万吨(12500t/h)。如果采用高温热泵从中提取5℃的热量进行回收,则可回收的能量为73000kW,考虑到热泵输出端的热量,可达10万kW左右,相当于10t/h原油全部燃烧的热值。照此核算,相当于每年87600吨原油的产能。如果利用热泵将含油污水温度下降20℃,达到30℃排放,则每年可以节约原油35万吨,相当于胜利油田1%的原油产量。 2013年以来油田加快地热余热资源开发利用步伐,推动转型发展,通过“项目带动、示范引领”,促进油田地热余热资源开发利用。胜利油田具有污水余热资源开发价值的联合站有57个,市场规模六到十亿元左右市场,项目投资回收期九年左右(含财务成本和折旧后的估算,具体回收期有待进一步落实)。目前已经建设了聚园小区地源热泵冷热联供代油供暖、临盘宏祥小区深井地热供暖、鲁胜集油站污水余热利用等八个项目,累计实现新增和替代供暖(制冷)面积67.82万平方米,代油5978吨,节约标煤1.96万吨,减排二氧化碳4.94万吨。在加快推进项目建设的同时,地热余热资源开发项目部通过总结近两年项目推进经验、梳理项目运作程序,在凝聚油田各部门、单位意见建议的基础上,制定了《胜利石油管理局 胜利油田分公司地热余热资源开发利用项目管理办法》,于今年7月22日以胜油局发【2015】95号文件下发。

三、油田污水余热利用相关政策

为进一步推广地源热泵技术的应用,财政部与住房和城乡建设部联合发文,关于印发《可再生能源建筑应用专项资金管理暂行办法》的通知(财建[2006]460号),要求对地源热泵应用工程提供资金补贴。文件规定,财建[2006]460号第二条:本办法所称“可再生能源建筑应用”是指利用太阳能、浅层地能、污水余热、风能、生物质能等对建筑进行采暖制冷、热水供应、供电照明和炊事用能等。第十三条(三)财政部、建设部综合考虑不同气候区域及技术应用水平差别等,在补贴额度中给予上下10%的浮动。(四)对可再生能源建筑应用共性关键技术集成及示范推广,能效检测、标识,技术规范标准验证及完善等项目,根据经批准的项目经费金额给予全额补助。 目前北京、河北、山东、山西等省市对地源热泵技术已有明确的优惠政策,包括节能投资项目实行无偿补助、按投资规模给予资助、按节能效果给予奖励等。天津、广东、南京、长沙等省市还设立了节能专项资金。其中北京早在2006年就对应用地源热泵技术项目进行了财政补贴,凡选用地源热泵的项目,可获得每平方米50元的补助。

四、油田污水余热利用方案

泵与热源之间、热泵与用户之间分别设臵清水循环,将热源的热能引入热泵,并将热泵供出的热量引到热用户。该方案在供热量、温度、介质性质等方面都适合油田生产的实际情况,因此在原理上是可行的。

五、油田污水余热利用技术路线与原理

(一)污水余热利用技术路线

1、对于高温污水,采用高效热交换技术,直接将热量交换给混合液;

2、对于低温污水,采用热泵技术回收其余热,制取高温热水,再通过换热器将热量交换给混合液。

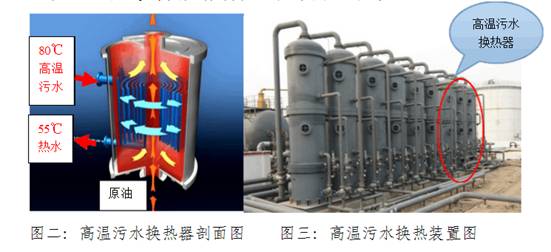

图二:高温污水换热器剖面图 图三:高温污水换热装臵图

(二)污水余热利用技术原理

1、高温污水直接换热

外输高温污水温度达80℃,将这部分高温污水引入污水换热器,利用热传导原理与分水后的油水混合液进行换热, 换热后高温污水温度降低到55℃用于掺水,被换热的油水混合液得以吸热初步升温至56℃。

2、低温污水余热回收

通过使用溴化锂吸收式热泵技术,将外输低温污水中的余热提取出来,制取90℃的热水对混合液进行加热。

六、热泵供热方案经济效益测算

热泵供热的目的在于获得节能效益,进而获得一定的经济效益, 因而对热泵供热方案的评价应包括两个方面,即一是节能效益评价, 二是经济效益测算。

( 1) 节能效益评价

按油田生产实际情况,油田原来配备的加热炉、锅炉的运行效率按70%计算, 吸收式热泵的性能与热泵的工况有关, 具体可参考文献。对于上述方案, 热泵的供热系数可以达到 1.7, 即: COP=(QX+QL)/QZ = 1.7 式中 QX工作流体在吸收器内吸收的热量; QL工作流体在冷凝器内吸收的热量; QZ 再生器消耗的热量, 对于直燃型吸收式热泵QZ=ηz×Qr ηz再生器效率,一般可达92% 以上;

QZ 供给热泵的天然气总发热量;提供等量热能时,加热炉的燃料消耗量与热泵的燃料消耗量差即为节能效益。即: 用加热炉供热:提供1MW 热量需要消耗的天然气( 折合发热量)为:1/0.7 = 1.43( MW) 用吸收式热泵供热, 提供等量热量(1MW) 时, 需要消耗天然气(折合发热量)为: 1/ ( 1.7×0.92) = 0.64( MW) 节能率为: ( 1.43 - 0.64) / 1.43 = 55.2% 由此可见,与传统的加热炉供热相比,利用吸收式热泵供热可以获得55.2%的节能效益,也就是说可以节约1半以上的天然气消耗,节能效益十分明显。

( 2) 经济效益测算 由于吸收式热泵与传统的加热炉消耗的能源都是天然气,燃料种类相同,如果视节约的燃料费用为经济效益,那么,节能效益与经济效益是统一的,即可节约一半以上的燃料费用。如果二者消耗的燃料种类不同,节能效益与经济效益将出现偏差,实际中应根据原有的供热系统情况区别对待。在讨论经济效益时,需要考虑设备投资,经调研证明,吸收式热泵投资比加热炉投资要高得多,这是采用吸收式热泵的不利之处。

通过对油田污水热源和用热要求的调查分析,油田污水余热利用节能和经济效益明显,项目可行,具体得到以下结论:

(一)油田存在大量温度为40℃左右的低温污水余热, 该余热的回收对油田生产过程没有不利影响,是优质、可回收的低温余热资源;

(二)油田生产过程需要大量的温度为70-80℃的热水,该热水主要用于生产拌热、含水原油处理过程、原油外输加热及厂矿建筑采暖,这一温度水平的热能正适合用吸收式热泵提供, 即油田生产企业是应用吸收式热泵技术的理想场所;

(三)设计了原油生产系统应用吸收式热泵供热的综合方案,该方案可以全面满足油田生产系统的用热需求,也可以根据具体情况,有选择地减少供热项目,可以选择一两项加热功能进行试验;

(四)对所设计的吸收式热泵供热方案的节能效益、经济效益进行了计算分析,结果证明,与传统的加热炉供热相比,吸收式热泵供热方案可以获得50%以上的节能效益。